Misura di pressione nei processi farmaceutici per il mantenimento del confine sterile

Nei processi farmaceutici, gli strumenti di misura della pressione devono svolgere i compiti più diversi. Controllano la pressione di processo, servono a rilevare le perdite, sono utilizzati per il controllo di pompe, filtri e processi di pulizia e anche per il monitoraggio dei livelli di riempimento.

Questi strumenti di misura della pressione nei processi farmaceutici sono soggetti al più alto criterio di sicurezza: per la protezione dei consumatori, non ci deve essere alcun rischio di contaminazione del prodotto finale derivante dagli strumenti di misura e dagli assemblaggi.

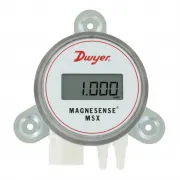

Di conseguenza, il confine sterile deve essere mantenuto in ogni fase del processo. Nei processi sensibili dell'industria farmaceutica il fattore di rischio umano deve essere ridotto al minimo. Gli impianti funzionano quasi completamente in automatico, con il controllo dei processi basato su strumenti e sistemi elettronici. Nel caso della misura di pressione, stiamo parlando di trasmettitori, trasmettitori programmabili e interruttori.

Oltre alla registrazione e all'elaborazione affidabile dei valori di misura, gli strumenti di misura utilizzati devono essere robusti, a bassa manutenzione e facili da usare; non solo per ragioni economiche. Queste caratteristiche supportano anche la sicurezza del processo in termini di prodotto finale. Le indagini hanno dimostrato che la maggior parte dei danni agli strumenti che potrebbero portare alla contaminazione del prodotto sono dovuti ad una manipolazione errata. Altre ragioni sono dovute a danni causati dalla corrosione o da eventi imprevedibili come un eccessivo aumento di pressione.

Separatori a membrana o sensori ceramici

Per molte applicazioni nell'industria farmaceutica, vengono utilizzate soluzioni con separatore a membrana, che è costituto da un separatore a membrana in acciaio inossidabile o altro materiale speciale, dallo strumento di misura stesso e dal fluido di riempimento: glicerina o olio di paraffina conforme alle linee guida GMP. La membrana viene sottoposta a pressione e la trasmette idraulicamente al trasmettitore o all'interruttore programmabile. In questo modo lo strumento di misura è permanentemente separato dal processo e fornisce un risultato di misura accurato, protetto da influenze esterne. I separatori a membrana offrono un'elevata flessibilità operativa. Utilizzandoli, è possibile collegare quasi tutti gli strumenti a un processo in modo igienico-sanitario. Questo è un vantaggio rispetto agli strumenti di misura con sensori in ceramica.

La ragione principale per l'utilizzo di sensori ceramici in applicazioni igienico-sanitarie è la loro elevata precisione. La misura di pressione viene effettuata direttamente con un sensore capacitivo con montaggio affacciato sul fluido di processo, senza alcun fluido di riempimento del sistema che potrebbe, in caso di danni, farsi strada nel processo. Rispetto alle membrane metalliche dei separatori, si ritiene che i sensori in ceramica abbiano una maggiore resistenza alle forze di taglio o alla corrosione a lungo termine.

Oltre alla registrazione e all'elaborazione affidabile dei valori di misura, gli strumenti di misura utilizzati devono essere robusti, a bassa manutenzione e facili da usare; non solo per ragioni economiche. Queste caratteristiche supportano anche la sicurezza del processo in termini di prodotto finale. Le indagini hanno dimostrato che la maggior parte dei danni agli strumenti che potrebbero portare alla contaminazione del prodotto sono dovuti ad una manipolazione errata. Altre ragioni sono dovute a danni causati dalla corrosione o da eventi imprevedibili come un eccessivo aumento di pressione.

Separatori a membrana o sensori ceramici

Per molte applicazioni nell'industria farmaceutica, vengono utilizzate soluzioni con separatore a membrana, che è costituto da un separatore a membrana in acciaio inossidabile o altro materiale speciale, dallo strumento di misura stesso e dal fluido di riempimento: glicerina o olio di paraffina conforme alle linee guida GMP. La membrana viene sottoposta a pressione e la trasmette idraulicamente al trasmettitore o all'interruttore programmabile. In questo modo lo strumento di misura è permanentemente separato dal processo e fornisce un risultato di misura accurato, protetto da influenze esterne. I separatori a membrana offrono un'elevata flessibilità operativa. Utilizzandoli, è possibile collegare quasi tutti gli strumenti a un processo in modo igienico-sanitario. Questo è un vantaggio rispetto agli strumenti di misura con sensori in ceramica.

La ragione principale per l'utilizzo di sensori ceramici in applicazioni igienico-sanitarie è la loro elevata precisione. La misura di pressione viene effettuata direttamente con un sensore capacitivo con montaggio affacciato sul fluido di processo, senza alcun fluido di riempimento del sistema che potrebbe, in caso di danni, farsi strada nel processo. Rispetto alle membrane metalliche dei separatori, si ritiene che i sensori in ceramica abbiano una maggiore resistenza alle forze di taglio o alla corrosione a lungo termine.

Settori: Strumentazione industriale

Mercati: Chimica, Petrolchimica, Plastica, Farmaceutico

- Precision Fluid Controls

- Keller Italy

- Wika Italia S.r.l. & C.

- Massimiliano Vessi

- Rometec

- Vega Italia

- Andrea Gibelli

English

English