Monitoraggio continuo di impianti di aspirazione

Monitoraggio con Smart Sensor e AI

Andrea Epifani - Weidmuller

Sommario

Viene presentato uno "Use Case" relativo al monitoraggio di impianti di aspirazione con problematiche di accessibilità.

Vengono utilizzati smart sensor e modelli di Intelligenza Artificiale con i principali obbiettivi di:

1. ridurre l'intervento ispettivo on-site

2. avere un monitoraggio 24/7

Il primo punto è legato alla riduzione dei costi diretti, il secondo alla minimizzazione di

eventi pericolosi.

Chiaramente, l'individuazione di problematiche in tempo reale permette di reagire

velocemente ed efficacemente, in modo da non avere ripercussioni sui lavoratori e sulla

produzione.

Lo "Use Case" è stato applicato ad un nostro sito produttivo a Detmold.

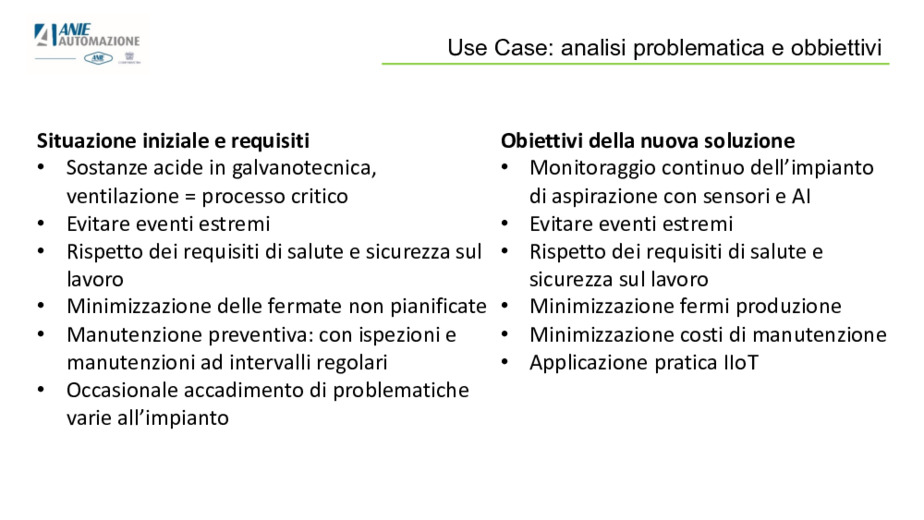

Situazione iniziale e requisiti

- Sostanze acide in galvanotecnica, ventilazione = processo critico

- Evitare eventi estremi

- Rispetto dei requisiti di salute e sicurezza sul lavoro

- Minimizzazione delle fermate non pianificate

- Manutenzione preventiva: con ispezioni e manutenzioni ad intervalli regolari

- Occasionale accadimento di problematiche varie all'impianto

Obiettivi della nuova soluzione

- Monitoraggio continuo dell'impianto di aspirazione con sensori e AI

- Evitare eventi estremi

- Rispetto dei requisiti di salute e sicurezza sul lavoro

- Minimizzazione fermi produzione

- Minimizzazione costi di manutenzione

- Applicazione pratica IIoT

Di seguito gli elementi dell'impianto di aspirazione soggetti ad usura inseriti nel monitoraggio continuo:

- Cinghia

- Ventola

- Guaina

Misura vibrazioni

- Misure: accellerazione 3D e temperatura

- Trasmissione dati via Bluetooth Low Energy

- Gateway IIoT con LAN/LTE e Node-RED

- Durata batteria sensori > 2 anni

Misure elettriche

- Misure: corrente e tensione sulle 3 fasi

- Calcolo di KPI elettrici (valori effettivi, Potenza attiva/reattiva, angolo di fase, ...)

- Trasmissione dati via Modbus RTU

I dati registrati sono caricati nel software applicativo.

Sono state evidenziate le sequenze relative al funzionamento normale e ad eventi anomali, quando disponibili. Con questi dati si è attivata la procedura di stima dei parametri.

Si è selezionato il modello da utilizzare fra quelli proposti.

Realizzazione del progetto e risultati

- Durata del progetto: 4 mesi dalla presentazione dello use case alla implementazione della soluzione

- Ore impiegate nel progetto: 15

- Costi diretti per software e hardware

- Passaggio da Manutenzione preventiva a manutenzione predittiva

Risultati e ROI

- Riduzione dei costi di manutenzione

- Ispezione: da mensile a semestrale riduzione tempo impiegato del 80%

- Manutenzione solo quando necessaria: risparmio stimato del 25%

- Minimizzazione fermi produzione

- Monitoraggio 24/7

1. ridurre l'intervento ispettivo on-site

2. avere un monitoraggio 24/7

Il primo punto è legato alla riduzione dei costi diretti, il secondo alla minimizzazione di

eventi pericolosi.

Chiaramente, l'individuazione di problematiche in tempo reale permette di reagire

velocemente ed efficacemente, in modo da non avere ripercussioni sui lavoratori e sulla

produzione.

Lo "Use Case" è stato applicato ad un nostro sito produttivo a Detmold.

Situazione iniziale e requisiti

- Sostanze acide in galvanotecnica, ventilazione = processo critico

- Evitare eventi estremi

- Rispetto dei requisiti di salute e sicurezza sul lavoro

- Minimizzazione delle fermate non pianificate

- Manutenzione preventiva: con ispezioni e manutenzioni ad intervalli regolari

- Occasionale accadimento di problematiche varie all'impianto

Obiettivi della nuova soluzione

- Monitoraggio continuo dell'impianto di aspirazione con sensori e AI

- Evitare eventi estremi

- Rispetto dei requisiti di salute e sicurezza sul lavoro

- Minimizzazione fermi produzione

- Minimizzazione costi di manutenzione

- Applicazione pratica IIoT

Di seguito gli elementi dell'impianto di aspirazione soggetti ad usura inseriti nel monitoraggio continuo:

- Cinghia

- Ventola

- Guaina

Misura vibrazioni

- Misure: accellerazione 3D e temperatura

- Trasmissione dati via Bluetooth Low Energy

- Gateway IIoT con LAN/LTE e Node-RED

- Durata batteria sensori > 2 anni

Misure elettriche

- Misure: corrente e tensione sulle 3 fasi

- Calcolo di KPI elettrici (valori effettivi, Potenza attiva/reattiva, angolo di fase, ...)

- Trasmissione dati via Modbus RTU

I dati registrati sono caricati nel software applicativo.

Sono state evidenziate le sequenze relative al funzionamento normale e ad eventi anomali, quando disponibili. Con questi dati si è attivata la procedura di stima dei parametri.

Si è selezionato il modello da utilizzare fra quelli proposti.

Realizzazione del progetto e risultati

- Durata del progetto: 4 mesi dalla presentazione dello use case alla implementazione della soluzione

- Ore impiegate nel progetto: 15

- Costi diretti per software e hardware

- Passaggio da Manutenzione preventiva a manutenzione predittiva

Risultati e ROI

- Riduzione dei costi di manutenzione

- Ispezione: da mensile a semestrale riduzione tempo impiegato del 80%

- Manutenzione solo quando necessaria: risparmio stimato del 25%

- Minimizzazione fermi produzione

- Monitoraggio 24/7

Video

Fonte: SAVE ottobre 2022 Web Automation, Cloud, Edge Computing, AI: tecnologie al servizio della fabbrica digitale

Parole chiave: Sistemi di monitoraggio

- Emerson Automation Solutions

- Maurizio Simonelli

English

English