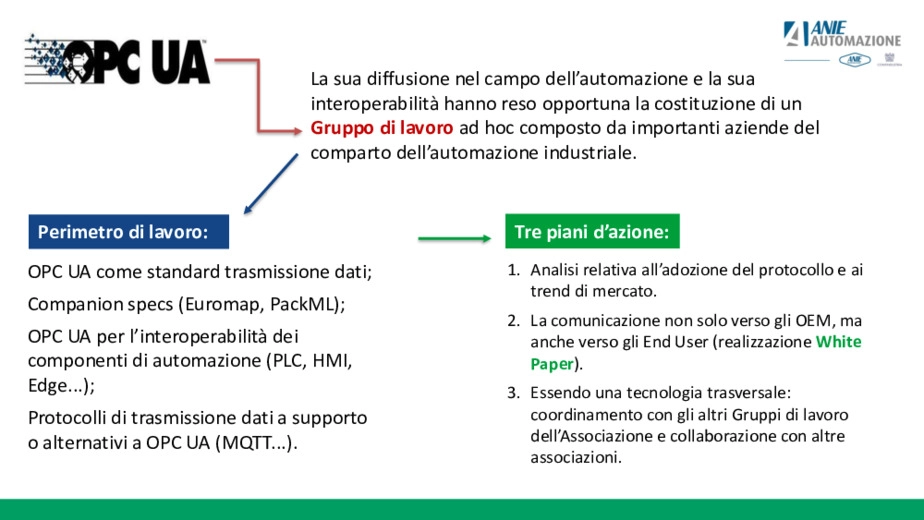

Tecnologia OPC UA

L'OPC UA come opportunità da non perdere per la manifattura italiana. Verso una visione integrata: dal prodotto all'a

Sommario

Costruire un business case per OPC UA

1. Analisi relativa all'adozione del protocollo e ai trend di mercato.

2. La comunicazione non solo verso gli OEM, ma anche verso gli End User (realizzazione White Paper);

3. Essendo una tecnologia trasversale: coordinamento con gli altri Gruppi di lavoro dell'Associazione e collaborazione con altre

associazioni.

Perché implementare OPC UA?

- A quale processi applicare la tecnologia OPC UA per creare valore?

- Quali sono i Key Performance Indicator che misurano i benefici di OPC UA?

Come implementare OPC UA?

- Architetture di macchina/linea: standard di comunicazione, componenti fisici...

- Architetture dati: Companion Specification, tecnologie IT a supporto...

Video

Come OPC UA crea valore

OPC UA: flussi dati << verticali >>

Dal campo verso Edge/Cloud

- Integrazione di fonti dati per supervisione, gestione allarmi, etc.

- Acquisizione di dati per condition monitoring/predictive maintenance, ottimizzazione performance...

- Implementazione modelli di remote maintenance + augmented operator.

Dall'Edge/Cloud verso il campo

- Distribuzione di << ricette >> per cambio formato/prodotti;

- Implementazione di configurazioni di apparato, macchina o linea;

- Coordinamento centralizzato dei processi produttivi e/o dell'utilizzo di input quali energia e utilities.

OPC UA: flussi dati << orizzontali >>

Scambio dati tra macchine di una linea

- Implementazione di modelli << plug&produce >> per il coordinamento tra macchine: ottimizzazione del flusso produttivo e

riduzione del consumo di risorse;

- Esempio: Euromap 82.x per la comunicazione tra injection molding machines e sistemi ausiliari (hot runner, sistemi di dosaggio...).

Conclusioni

OPC UA: i KPI che misurano il valore

Dal campo verso Edge/Cloud

- Riduzione fermi macchina e aumento OEE;

- Riduzione dei costi di manutenzione;

- Minori costi di system integration per l'acquisizione dati;

- Minori costi di formazione operatori;

- Maggiore libertà nella scelta di fornitori grazie a interfacce standard.

Dall'Edge/Cloud verso il campo

- Riduzione dei tempi di fermo per riattrezzaggio o riconfigurazione per cambio prodotto;

- Riduzione di fermi e problemi di qualità dovuti a errori di configurazione;

- Riduzione dei costi e dei tempi di ripristino produzione/disaster recovery.

Scambio dati tra macchine di una linea

- Aumento della capacità produttiva, anche a fronte di variazioni di produzione;

- Riduzione del consumo di risorse (incl. energia) a parità di output;

- Riduzione dei tempi di configurazione delle linee;

- Riduzione del fabbisogno di operatori di linea e dei costi formazione.

English

English