ATEX: protezione Ex-d nelle aree a rischio di atmosfere esplosive

Modo di protezione Ex-d nelle aree a rischio di atmosfere esplosive: giunti a prova di esplosione, raccordi di bloccaggio e condutture elettriche

1. Giunti a prova di esplosione

- Tipologie di giunto a prova di esplosione più diffuse e legame con il gruppo di gas dell'apparecchio;

- Principio di funzionamento;

- Protezione dei giunti di laminazione

2. Funzione dei raccordi di bloccaggio

- Utilizzo;

- Montaggio;

- Passaggio dei cavi all'interno del raccordo di bloccaggio

3. Condutture elettriche in tubo protettivo metallico

- Condutture in tubo metallico

- Tubo CONDUIT

Giunti a prova di esplosione

Una caratteristica tipica delle apparecchiature con modo di protezione 'Ex d' è la presenza dei giunti a prova di esplosione, ovvero le superfici corrispondenti di contatto di due parti di una custodia, attraverso i cui interstizi si arresta la propagazione di una esplosione interna alla custodia verso l'atmosfera esplosiva circostante. I più diffusi hanno forma cilindrica, filettata o flangiata.

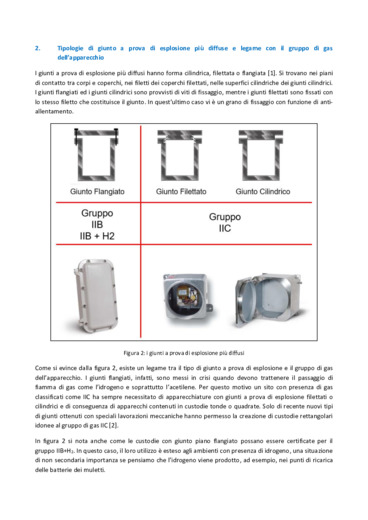

Come si evince dalla figura 2, esiste un legame tra il tipo di giunto a prova di esplosione e il gruppo di gas dell'apparecchio. I giunti flangiati, infatti, sono messi in crisi quando devono trattenere il passaggio di fiamma di gas come l'idrogeno e soprattutto l'acetilene.

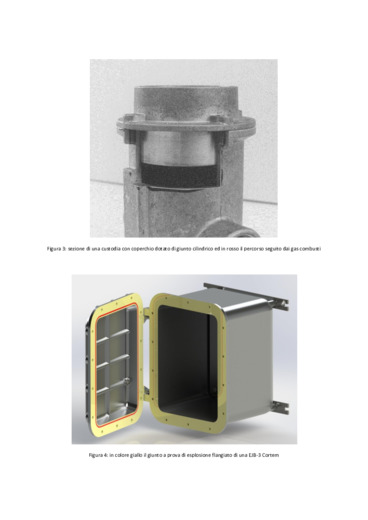

Per questo motivo un sito con presenza di gas classificati come IIC ha sempre necessitato di apparecchiature con giunti a prova di esplosione filettati o cilindrici e di conseguenza di apparecchi contenuti in custodie tonde o quadrate. Solo di recente nuovi tipi di giunti ottenuti con speciali lavorazioni meccaniche hanno permesso la creazione di custodie rettangolari idonee al gruppo di gas IIC [2].

Il concetto alla base del modo di protezione 'Ex d' è che un'esplosione interna al dispositivo antideflagrante possa avvenire, ma venga contenuta senza innescare i gas esterni. La funzione del giunto a prova di esplosione è quella di far sì che i gas residui dell'esplosione non siano in grado di innescare l'atmosfera esterna alla custodia antideflagrante.

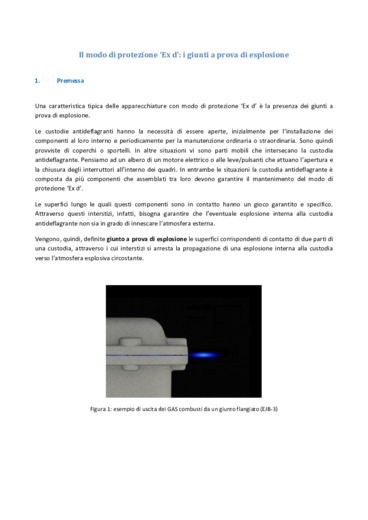

Come visibile in figura 1, l'esplosione produce gas caldi all'interno della custodia antideflagrante. I getti di gas caldi che ne conseguono si espandono attraverso i giunti di laminazione, nel far questo la loro temperatura diminuisce considerevolmente.

Durante questo passaggio, infatti, l'energia rilasciata dall'esplosione si converte nell'energia cinetica dei gas uscenti [3]. Per far sì che questo processo avvenga nella maniera prevista, le lunghezze e le tolleranze dei giunti devono essere ben determinate così come la rugosità superficiale. La normativa IEC/EN 60079-1 riporta specifiche tabelle a questo scopo.

Funzione dei raccordi di bloccaggio

Negli impianti realizzati con dispositivi antideflagranti troviamo come elementi costitutivi necessari alla sicurezza del sistema i raccordi di bloccaggio.

Essi realizzano una funzione essenziale del modo di protezione 'Ex d': permettono l'entrata di conduttori all'interno delle custodie antideflagranti evitando che l'eventuale esplosione interna alla stessa si propaghi lungo le condutture in tubo metallico. Il loro nome richiama quindi la loro funzione: il blocco dell'esplosione.

La funzione principale di un raccordo di bloccaggio è quella di impedire il propagarsi di una esplosione dall'interno della custodia antideflagrante 'Ex d' verso l'esterno, attraverso le condutture in tubo protettivo metallico dell'impianto elettrico.

Un'altra funzione non secondaria dei raccordi di bloccaggio è quella di limitare il volume della costruzione elettrica antideflagrante ad un valore prossimo a quello per il quale è stata testata, evitando quindi che pressioni più alte di quelle verificate possano farla collassare durante l'esplosione. [1]

In corrispondenza del confine tra zona classificata e sona sicura viene posto il raccordo di bloccaggio al fine di garantire che i gas pericolosi non possano migrare verso zone classificate come sicure. Infine, più raramente il giunto di bloccaggio viene utilizzato per separare la parte di impianto elettrico in tubo da una eventuale parte realizzata con cavo a vista.

I raccordi di bloccaggio sono considerati spesso solo come componenti secondari o di poco conto, ma da loro dipende la sicurezza di un impianto con condutture elettriche in tubo protettivo metallico (conduit) e relative custodie antideflagranti.

Condutture elettriche in tubo protettivo metallico

Nei siti dove è presente il rischio di formazione di atmosfera esplosiva troviamo spesso utilizzata la conduttura elettrica [1] in tubo protettivo metallico (anche detta conduttura in tubo conduit).

Questa scelta costruttiva richiama l'approccio usato nella normativa americana per le costruzioni elettriche in hazardous location, basato sulle indicazioni del National Electrical Code all'articolo 500, indicato dalla sigla abbreviata NEC 500.

Con l'espressione "condutture in tubo metallico" si intendono le condutture dove i conduttori elettrici sono infilati in tubi protettivi in acciaio zincato, costituiti da un involucro chiuso e di sezione circolare, privi di interruzioni. In tali condutture i cavi vengono messi in opera e/o sostituiti tramite tiro.

Di seguito si prenderà in esame il contesto in cui il conduit è utilizzato in accoppiamento a custodie e dispositivi antideflagranti a norma 'Ex d', escludendo quindi la casistica in cui il tubo è utilizzato solo come supporto o protezione meccanica (nel qual caso viene normalmente indicato come tubo protettivo 'Aperto').

Questi tubi insieme ai raccordi di bloccaggio, alle custodie antideflagranti ed alla accessoristica dedicata compongono gli impianti in tubo e gli conferiscono il tipico aspetto similare ad un impianto idraulici.

Si considerano idonei alla realizzazione di queste condutture i tubi rispondenti alla norma UNI 7683[4] che riguarda: "i tubi zincati senza saldatura e saldati di acciaio non legato di qualità per filettatura gas conica, portacavi, per impianti elettrici antideflagranti a prova di esplosione", esempio di designazione: AD PE 1 ½ UNI 7683. Essendo una norma emessa nel 1977, riporta alcuni riferimenti a normative oggi superate.

In allegato, è possibile scaricare il pdf completo di tutti gli approfondimenti del modo di protezione Ex-d presenti nel sommario e di tutte le tabelle esplicative.

Una caratteristica tipica delle apparecchiature con modo di protezione 'Ex d' è la presenza dei giunti a prova di esplosione, ovvero le superfici corrispondenti di contatto di due parti di una custodia, attraverso i cui interstizi si arresta la propagazione di una esplosione interna alla custodia verso l'atmosfera esplosiva circostante. I più diffusi hanno forma cilindrica, filettata o flangiata.

Come si evince dalla figura 2, esiste un legame tra il tipo di giunto a prova di esplosione e il gruppo di gas dell'apparecchio. I giunti flangiati, infatti, sono messi in crisi quando devono trattenere il passaggio di fiamma di gas come l'idrogeno e soprattutto l'acetilene.

Per questo motivo un sito con presenza di gas classificati come IIC ha sempre necessitato di apparecchiature con giunti a prova di esplosione filettati o cilindrici e di conseguenza di apparecchi contenuti in custodie tonde o quadrate. Solo di recente nuovi tipi di giunti ottenuti con speciali lavorazioni meccaniche hanno permesso la creazione di custodie rettangolari idonee al gruppo di gas IIC [2].

Il concetto alla base del modo di protezione 'Ex d' è che un'esplosione interna al dispositivo antideflagrante possa avvenire, ma venga contenuta senza innescare i gas esterni. La funzione del giunto a prova di esplosione è quella di far sì che i gas residui dell'esplosione non siano in grado di innescare l'atmosfera esterna alla custodia antideflagrante.

Come visibile in figura 1, l'esplosione produce gas caldi all'interno della custodia antideflagrante. I getti di gas caldi che ne conseguono si espandono attraverso i giunti di laminazione, nel far questo la loro temperatura diminuisce considerevolmente.

Durante questo passaggio, infatti, l'energia rilasciata dall'esplosione si converte nell'energia cinetica dei gas uscenti [3]. Per far sì che questo processo avvenga nella maniera prevista, le lunghezze e le tolleranze dei giunti devono essere ben determinate così come la rugosità superficiale. La normativa IEC/EN 60079-1 riporta specifiche tabelle a questo scopo.

Funzione dei raccordi di bloccaggio

Negli impianti realizzati con dispositivi antideflagranti troviamo come elementi costitutivi necessari alla sicurezza del sistema i raccordi di bloccaggio.

Essi realizzano una funzione essenziale del modo di protezione 'Ex d': permettono l'entrata di conduttori all'interno delle custodie antideflagranti evitando che l'eventuale esplosione interna alla stessa si propaghi lungo le condutture in tubo metallico. Il loro nome richiama quindi la loro funzione: il blocco dell'esplosione.

La funzione principale di un raccordo di bloccaggio è quella di impedire il propagarsi di una esplosione dall'interno della custodia antideflagrante 'Ex d' verso l'esterno, attraverso le condutture in tubo protettivo metallico dell'impianto elettrico.

Un'altra funzione non secondaria dei raccordi di bloccaggio è quella di limitare il volume della costruzione elettrica antideflagrante ad un valore prossimo a quello per il quale è stata testata, evitando quindi che pressioni più alte di quelle verificate possano farla collassare durante l'esplosione. [1]

In corrispondenza del confine tra zona classificata e sona sicura viene posto il raccordo di bloccaggio al fine di garantire che i gas pericolosi non possano migrare verso zone classificate come sicure. Infine, più raramente il giunto di bloccaggio viene utilizzato per separare la parte di impianto elettrico in tubo da una eventuale parte realizzata con cavo a vista.

I raccordi di bloccaggio sono considerati spesso solo come componenti secondari o di poco conto, ma da loro dipende la sicurezza di un impianto con condutture elettriche in tubo protettivo metallico (conduit) e relative custodie antideflagranti.

Condutture elettriche in tubo protettivo metallico

Nei siti dove è presente il rischio di formazione di atmosfera esplosiva troviamo spesso utilizzata la conduttura elettrica [1] in tubo protettivo metallico (anche detta conduttura in tubo conduit).

Questa scelta costruttiva richiama l'approccio usato nella normativa americana per le costruzioni elettriche in hazardous location, basato sulle indicazioni del National Electrical Code all'articolo 500, indicato dalla sigla abbreviata NEC 500.

Con l'espressione "condutture in tubo metallico" si intendono le condutture dove i conduttori elettrici sono infilati in tubi protettivi in acciaio zincato, costituiti da un involucro chiuso e di sezione circolare, privi di interruzioni. In tali condutture i cavi vengono messi in opera e/o sostituiti tramite tiro.

Di seguito si prenderà in esame il contesto in cui il conduit è utilizzato in accoppiamento a custodie e dispositivi antideflagranti a norma 'Ex d', escludendo quindi la casistica in cui il tubo è utilizzato solo come supporto o protezione meccanica (nel qual caso viene normalmente indicato come tubo protettivo 'Aperto').

Questi tubi insieme ai raccordi di bloccaggio, alle custodie antideflagranti ed alla accessoristica dedicata compongono gli impianti in tubo e gli conferiscono il tipico aspetto similare ad un impianto idraulici.

Si considerano idonei alla realizzazione di queste condutture i tubi rispondenti alla norma UNI 7683[4] che riguarda: "i tubi zincati senza saldatura e saldati di acciaio non legato di qualità per filettatura gas conica, portacavi, per impianti elettrici antideflagranti a prova di esplosione", esempio di designazione: AD PE 1 ½ UNI 7683. Essendo una norma emessa nel 1977, riporta alcuni riferimenti a normative oggi superate.

In allegato, è possibile scaricare il pdf completo di tutti gli approfondimenti del modo di protezione Ex-d presenti nel sommario e di tutte le tabelle esplicative.

Settori: ATEX, Elettrotecnica, Manutenzione Elettrica, Manutenzione industriale, Sicurezza industriale

Mercati: Edilizia

Parole chiave: Atex, Manutenzione impianti elettrici

- Thomas Palmini

- Pagano Saverio

- Francesco Buratti

- Angelo Baggini

English

English