Modello fluidodinamico di un distributore load sensing

Sommario

Introduzione

Descrizione del componente

Il componente analizzato riportato in Fig. 1 è un distributore load sensing del tipo flow sharing utilizzato in applicazioni di oleodinamica mobile multiutenza. Il modulo è costituito da un cassetto principale (CP) e un compensatore locale (CL); quest'ultimo ha la funzione di mantenere una caduta di pressione costante ai capi degli spigoli pilotanti con intagli semicircolari del cassetto, la cui area di passaggio è decisa direttamente dall'operatore. La portata in uscita dal compensatore locale è indirizzata verso la porta A o B tramite un secondo passaggio attraverso il cassetto. Il compensatore è mantenuto normalmente chiuso da una moletta a basso precarico con pressione equivalente sc , e dalla pressione di load sensing massima pLS tra tutti i carichi alimentati simultaneamente. La forza in chiusura è generata dalla pressione a valle dello spigolo pilotante del cassetto principale che quindi è mantenuta al valore pLS + sc . Poiché la pressione a monte dello spigolo pilotante è imposta dal limitatore di pressione differenziale della pompa al valore pLS + s, dove s è la taratura del limitatore, la caduta di pressione ai capi dello spigolo pilotante è mantenuta costante al valore s - sc . In questo modo la portata inviata dal distributore è solo funzione del comando imposto dall'operatore tramite il joystick e non dipende dal carico applicato sull'attuatore, il quale varia in base alle condizioni operative.

Attrezzatura sperimentale

Lo scopo delle misure sperimentali è stato di valutare la caduta di pressione ai capi della valvola, sia sul percorso di andata verso l'attuatore che su quello di ritorno a serbatoio, e la forza di flusso agente sul cassetto principale per diverse posizioni da quest'ultimo assunte e imponendo diverse portate in ingresso. La valvola è stata provata senza carico connettendo tra loro direttamente le porte A e B tramite un tubo flessibile. Un blocco di interfaccia in lega di alluminio è stato appositamente progettato per alimentare il distributore e poter misurare le pressioni di interesse all'interno del componente. Il compensatore locale è stato bloccato in posizione aperta tramite un distanziale metallico collocato al posto della molla e la linea di load sensing è stata collegata alla pressione di scarico (bocca T). Il distributore è stato alimentato da una centrale oleodinamica con olio idraulico ISO VG 46 con installata una pompa a pistoni assiali a cilindrata variabile da 119 cm3/giro dotata di limitatore di pressione a taratura variabile. La portata di olio è stata controllata da una valvola regolatrice di portata a due bocche e misurata da una turbina Flo-Tech FSC-1000 con campo di misura 11.5 - 227 L/min. In Fig. 2 è illustrato uno spaccato 3D del distributore con una vista in trasparenza di metà del blocco di ingresso, sul quale sono stati montati 4 trasduttori di pressione miniaturizzati GS XPM5. I trasduttori PP , con campo di misura 0-100 bar, e PT , con campo 0-20 bar, sono stati utilizzati per misurare la pressione rispettivamente nei condotti di alimentazione e scarico. Per il rilievo della pressione alle bocche di lavoro A e B sono state eseguite due forature sulla carcassa del distributore in corrispondenza di due canali sul blocco di ingresso, alla cui estremità sono stati montati due trasduttori con campo di misura 0-50 bar (in figura è visibile solo PB ). Per la misura della forza di flusso sul cassetto principale, il modulo elettroidraulico per il controllo della posizione del cassetto è stato rimosso e al suo posto sono stati collocati due coperchi appositamente realizzati. Per garantire pressione nulla sulle due facce laterali del cassetto, le camere sono state connesse direttamente all'atmosfera tramite raccordi a 90° che hanno avuto anche la funzione di raccogliere la portata di trafilamento. Il coperchio di destra è provvisto di un foro passante per connettere il cassetto, tramite una barra filettata, a una cella di carico Applied Measurements DBBE campo di misura 0-50 kg. Sul lato opposto, la cella di carico è semplicemente appoggiata, senza alcun altro vicolo, contro lo stelo di una vite micrometrica con la quale si decide la posizione del cassetto. Tale soluzione presenta il vantaggio di non generare nessun sforzo radiale sul cassetto che avrebbe potuto provocare l'insorgere di attrito statico e falsare la misura. È stata analizzata la configurazione del distributore per cui la bocca P alimentava la B, mentre la bocca A era connessa a T. In tal modo la forza di flusso indotta sul cassetto ha direzione tale da garantire sempre il contatto tra la cella di carico e la vite micrometrica.

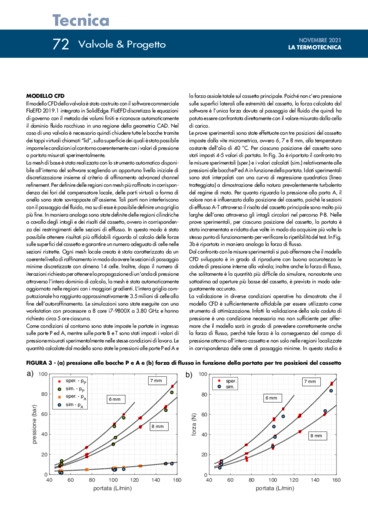

Modello CFD

Il modello CFD della valvola è stato costruito con il software commerciale FloEFD 2019.1 integrato in SolidEdge. FloEFD discretizza le equazioni di governo con il metodo dei volumi finiti e riconosce automaticamente il dominio fluido racchiuso in una regione della geometria CAD. Nel caso di una valvola è necessario quindi chiudere tutte le bocche tramite dei tappi virtuali chiamati "lid", sulla superficie dei quali è stato possibile imporre le condizioni al contorno coerentemente con i valori di pressione o portata misurati sperimentalmente. La mesh di base è stata realizzata con lo strumento automatico disponibile all'interno del software scegliendo un opportuno livello iniziale di discretizzazione insieme al criterio di affinamento advanced channel refinement. Per definire delle regioni con mesh più raffinata in corrispondenza dei fori del compensatore locale, delle parti virtuali a forma di anello sono state sovrapposte all'assieme. Tali parti non interferiscono con il passaggio del fluido, ma su di esse è possibile definire una griglia più fine. In maniera analoga sono state definite delle regioni cilindriche a cavallo degli intagli e dei risalti del cassetto, ovvero in corrispondenza dei restringimenti delle sezioni di efflusso. In questo modo è stato possibile ottenere risultati più affidabili riguardo al calcolo delle forze sulle superfici del cassetto e garantire un numero adeguato di celle nelle sezioni ristrette. Ogni mesh locale creata è stata caratterizzata da un coerente livello di raffinamento in modo da avere le sezioni di passaggio minime discretizzate con almeno 14 celle. Inoltre, dopo il numero di iterazioni richiesto per ottenere la propagazione di un'onda di pressione attraverso l'intero dominio di calcolo, la mesh è stata automaticamente aggiornata nelle regioni con i maggiori gradienti. L'intera griglia computazionale ha raggiunto approssimativamente 3.5 milioni di celle alla fine dell'autoraffinamento. Le simulazioni sono state eseguite con una workstation con processore a 8 core i7-9800X a 3.80 GHz e hanno richiesto circa 5 ore ciascuna. Come condizioni al contorno sono state imposte le portate in ingresso sulle porte P ed A, mentre sulle porte B e T sono stati imposti i valori di pressione misurati sperimentalmente nelle stesse condizioni di lavoro. Le quantità calcolate dal modello sono state le pressioni alle porte P ed A e la forza assiale totale sul cassetto principale. Poiché non c'era pressione sulle superfici laterali alle estremità del cassetto, la forza calcolata dal software è l'unica forza dovuta al passaggio del fluido che quindi ha potuto essere confrontata direttamente con il valore misurato dalla cella di carico. Le prove sperimentali sono state effettuate con tre posizioni del cassetto imposte dalla vite micrometrica, ovvero 6, 7 e 8 mm, alla temperatura costante dell'olio di 40 °C. Per ciascuna posizione del cassetto sono stati imposti 4-5 valori di portata. In Fig. 3a è riportato il confronto tra le misure sperimentali (sper.) e i valori calcolati (sim.) relativamente alle pressioni alle bocche P ed A in funzione della portata. I dati sperimentali sono stati interpolati con una curva di regressione quadratica (linea tratteggiata) a dimostrazione della natura prevalentemente turbolenta del regime di moto. Per quanto riguarda la pressione alla porta A, il valore non è influenzato dalla posizione del cassetto, poiché le sezioni di efflusso A-T attraverso il risalto del cassetto principale sono molto più larghe dell'area attraverso gli intagli circolari nel percorso P-B. Nelle prove sperimentali, per ciascuna posizione del cassetto, la portata è stata incrementata e ridotta due volte in modo da acquisire più volte lo stesso punto di funzionamento per verificare la ripetibilità del test. In Fig. 3b è riportata in maniera analoga la forza di flusso. Dal confronto con le misure sperimentali si può affermare che il modello CFD sviluppato è in grado di riprodurre con buona accuratezza le cadute di pressione interne alla valvola; inoltre anche la forza di flusso, che solitamente è la quantità più difficile da simulare, nonostante una sottostima ad aperture più basse del cassetto, è prevista in modo adeguatamente accurato. La validazione in diverse condizioni operative ha dimostrato che il modello CFD è sufficientemente affidabile per essere utilizzato come strumento di ottimizzazione. Infatti la validazione della sola caduta di pressione è una condizione necessaria ma non sufficiente per affermare che il modello sarà in grado di prevedere correttamente anche la forza di flusso, perché tale forza è la conseguenza del campo di pressione attorno all'intero cassetto e non solo nelle regioni localizzate in corrispondenza delle aree di passaggio minime. In questo studio è stata eseguita una validazione diretta della forza di flusso, pertanto il modello può essere utilizzato con un buon grado di fiducia per valutare l'efficacia di una modifica geometrica.

Conclusioni

In una valvola di controllo della direzione sono due gli aspetti importanti che devono essere considerati: le perdite di carico interne che provocano un aumento della potenza idraulica dissipata e la forza di flusso, la quale influenza la taglia del dispositivo di controllo della posizione del cassetto. L'ottimizzazione del componente richiede uno strumento di simulazione affidabile per limitare il numero di configurazioni geometriche che devono essere testate sperimentalmente. Una tipica tecnica per ridurre la forza di flusso consiste nel generare una caduta di pressione sul risalto opposto del cassetto in modo da creare una forza di controbilanciamento. Tuttavia è necessario raggiungere un compromesso tra la riduzione della forza di flusso e l'incremento della caduta di pressione complessiva ai capi della valvola. L'uso di un modello a parametri concentrati ha lo svantaggio che alcuni coefficienti sono funzione della geometria, pertanto la taratura su uno specifico test sperimentale non garantisce che gli stessi coefficienti possano essere utilizzati per studiare una diversa geometria. Da questo punto di vista il modello CFD è più affidabile, poiché è possibile considerare effetti tridimensionali più complessi. In questo contesto, il presente studio ha dimostrato l'efficacia, tramite una specifica campagna di prove sperimentali, di un software CFD commerciale integrato nell'ambiente CAD per la valutazione delle cadute di pressione e la forza di flusso in una valvola oleodinamica.

- Alessio Castorrini

- Roberta De Robbio

English

English